QQ:1018893727

微信:13268660516

E-mail:1018893727@qq.com

地址:

东莞市清溪镇罗马综合市场

数控旋压加工常用基础知识

加热旋旋压过程需注意的几大事项

加热旋压常用于毛坯料过厚,或材质容易出现冷加工硬化的产品,通过加热处理,减少料片的抗拉强度和冷作硬化,在成型过程的料片流动更加顺畅,以下是热旋过程需注意的几大事项:

1.关闭机床防护罩

因热旋在产品成型过程需加热处理,料片在高速旋转过程,会出现产品断裂现象,为了预防料片从机床飞出对加工人员造成危险,在生产过程需要关好防护罩。

2.上下料需戴石棉手套

因经过热旋的产品、模具、刀轮均处于高温状态,在上下料过程要戴上石棉手套隔热,避免手臂烫伤。

3.加工后的产品隔离放置

因产品热旋后处于高温,产品冷却需一定时间,需隔离整齐放置,以防产品烫伤。

旋压加工用料料片直径估算

旋压用料料片直径如何估算,掌握好的方法可以有效的做出精准的报价预算。

料片毛坯的质量理论上等于旋压产品的质量加上加工过程中的损耗。既:

料片重量=旋压产品重量+切边损耗+切底损耗(切下底部料片的重量)

切边损耗=旋压产品重量*1%

切底损耗=√ ̄πr²tp

料片直径=2* 料片质量/pπt

注:t为材料厚度,p为材料密度。

旋压产品的质量可以直接称重,或利用3D建模进行测量。

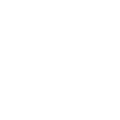

旋压产品的脱模原理和方式

通常数控旋压产品采用气压脱模,如右图所示,产品加工完成后,机床通过吹气孔释放气体在旋压模具内形成一定的气压,然后尾顶松开后,产品就会失去尾顶的推力作用,因吹气孔内积累的气压比产品外界气压大,气压推力会使旋压产品轻易的和模具脱离。

一、影响旋压产品脱模的几大因素

1)气压:调整合适的气压控制脱模的力度,以防产品飞出撞到机床造成损伤。

2)粘料:长时间的批量生产会造成模具、刀轮温度升高,因铝的熔点较低,

产品容易和模具产生粘结而影响产品脱模,在产品加工前在模具外壁涂一些黄油有利于产品的脱模。

二、桶类旋压产品的脱模方法

直桶类产品一般高度很大,当料片和模具紧贴时,气压很难让产品顺利脱模,在条件允许的情况下,可在模具上设计一定的脱模角度。或者在旋压模具内设计脱模推力机构。

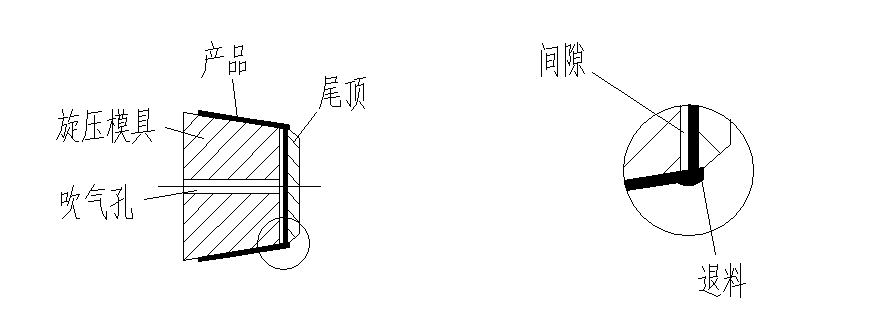

旋压加工经常会出现退料解决方法

一、旋压加工出现退料的原因

1.强旋时刀轮和模具的间隙过小,导致部分材料向尾顶方向流动。

2.尾顶的液压顶力过小,材料的后退力大于尾顶的推力。

3.成型刀路回刀过多,导致材料向尾顶方向流动过多。

二、当旋压成型出现退料时,可以从以下几个方面来判断:

1.产品的尾端料会超出尾顶和料片紧贴的平面。

2.产品的尾端会和模具的端面产生一定的间隙。

3.产品的尾端会局部出现突起不平。

按照上述退料的现象去分析退料的具体原因,便可解决旋压退料问题。

上一篇: 旋压机常见问题及解决方法